Zement ist einer der wichtigsten Ausgangsstoffe für Beton überhaupt. Ob Häuser, Brücken oder Tunnel, Beton ist aus unserer modernen Welt nicht mehr wegzudenken. In unserem kurzen Rundgang und erleben Sie die Herstellung von Zement von der Rohmaterialgewinnung bis zum fertigen Produkt.

Rohmaterialgewinnung

Zerkleinerung…

Die wichtigsten Rohstoffe für die Herstellung von Zement sind Kalkstein, Ton und Mergel. Sie werden in Steinbrüchen durch Sprengen oder mit schwerem Gerät durch Reißen gewonnen.

… und Transport

Radlader und Muldenkipper transportieren das Rohmaterial zu den Brecheranlagen. Dort wird das Gestein grob auf die Größe von Straßenschotter zerkleinert.

Rohmaterialaufbereitung

Lagerung und Homogenisierung

Dieses Material heißt Rohschotter und wird über Förderbänder, mit Seil- oder Schienenbahnen in die Schotterhalle transportiert, wo es im Mischbett eingelagert und homogenisiert wird.

Trocknung und Rohmahlung

Die gewünschte Rohmischung aus Schotter und den je nach Anforderung an die Klinkerzusammensetzung erforderlichen Zuschlagstoffen, wie z. B. Quarzsand und Eisenerz, wird über Dosiereinrichtungen hergestellt. Walzenschüssel- und/oder Kugelmühlen vermahlen das Gemisch mehlfein und trocknen es gleichzeitig, bevor es zur weiteren Homogenisierung in die Rohmehlsilos gefördert wird.

Brennen und Zementmahlung

Drehrohrofen

Das Brennen des Rohmehls erfolgt heute hauptsächlich in Drehrohröfen mit Zyklonvorwärmer. Nachdem im Zyklonvorwärmer und Kalzinator das CO₂ zu großen Teilen aus dem Rohmehl ausgetrieben wurde, wird es im Drehofen bis auf ca. 1450 °C erhitzt. Durch chemische Umwandlung, die so genannte Sinterung, entsteht ein neues Produkt: der Zementklinker.

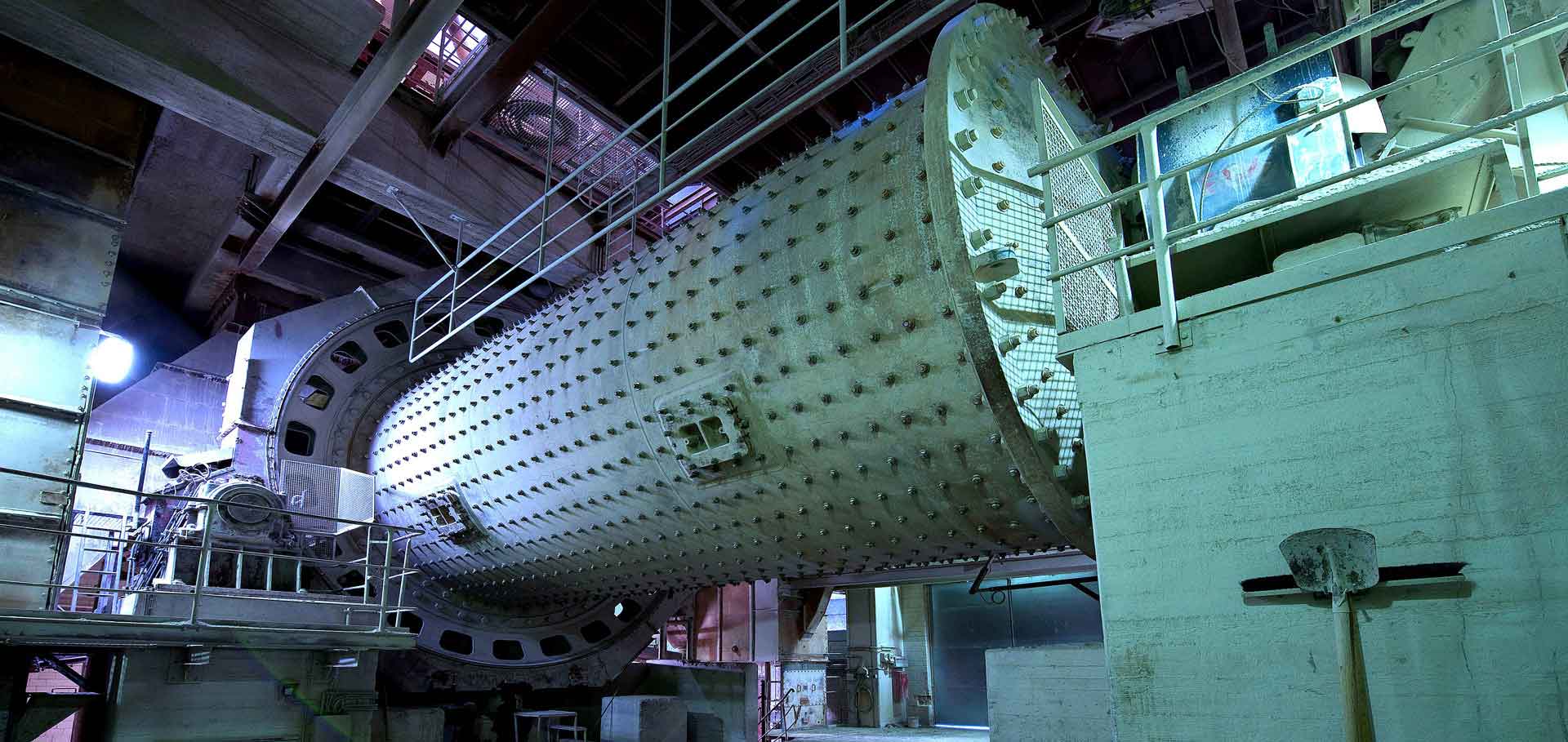

Mahlen des Klinkers

Nach dem Brennen wird der Klinker heruntergekühlt und in Klinkersilos bevorratet, um wechselnde Bedarfsmengen aufzufangen. Von dort gelangt der Klinker in Kugel- oder Gutbettwalzenmühlen, wo er je nach Zementart auch mit weiteren Hauptbestandteilen, wie z. B. Kalkstein und Hüttensand, zu sehr feinem Zement gemahlen wird. Damit der Zement später nicht direkt nach dem Mischen mit Wasser erstarrt, werden bei der Mahlung Gips und Anhydrit als Erstarrungsregler zugegeben.

CO₂-Abscheidung

Der Einsatz von Carbon Capture, Utilisation, and Storage (CCUS) ist für die Zementindustrie von größter Bedeutung, da ⅔ der direkten Emissionen aus der Kalzinierung von Kalkstein zu Zementklinker während des Brennprozesses im Zementofen stammen. Da wir die Chemie nicht ändern können, sind diese Emissionen unvermeidbar.

Verladung und Versand

Befüllen von Silofahrzeugen

Der fertige Zement wird nach Sorten getrennt in Silos zwischengelagert. Von dort wird er überwiegend als lose Ware über Terminals auf Straßen- und Schienenfahrzeuge oder auf Schiffe verladen. Nur ein kleiner Anteil des Zements erreicht den Kunden als 25 kg-Sackware, abgefüllt durch Rotopacker und gestapelt über automatische Palettieranlagen.

Qualitätskontrolle und Umweltschutz

Zentraler Leitstand und Filteranlage

Qualität ist wichtig. Deshalb wird der gesamte Produktionsprozess vom zentralen Leitstand aus permanent überwacht und gesteuert. Alle Daten aus den Anlagen und dem Labor laufen hier zusammen. Hoch qualifizierte Produktionssteuerer betreiben und sichern die Anlage mit Unterstützung modernster Mikroprozessortechnik.

Umweltschutz

Umweltschutz ist bei uns eine bedeutende Unternehmensaufgabe, die in vielfältiger Weise bei der Zementproduktion berücksichtigt wird. Rekultivierung und Renaturierung nach dem Abbau in den Steinbrüchen, Erschütterungs- und Lärmschutzmaßnahmen beim Bau und Betrieb von Produktionsanlagen und emissionsmindernde Maßnahmen durch intelligente Verfahrenstechnik und leistungsfähige Entstaubungsfilter sind für uns selbstverständlich.

Ständige Messungen der Emissionswerte ermöglichen uns und den Behörden eine effektive Kontrolle. Zu unseren vorausschauenden Umweltschutzmaßnahmen gehört auch die Schonung von Ressourcen und Deponieraum durch den Einsatz von Sekundärbrenn- und -rohstoffen.