Zirkularität

Zirkularität bedeutet für Heidelberg Materials, Materialien und Produkte so lange wie möglich im Lebenszyklus zu halten und den Einsatz von Primärrohstoffen zu reduzieren.

Wir fördern die Kreislaufwirtschaft entlang der gesamten Wertschöpfungskette, unter anderem im Bereich des Recyclings von Baumaterialien wie Beton und Asphalt, aber auch durch die energetische Verwertung nicht-recycelbarer Abfälle.

Was ist Kreislaufwirtschaft?

Im Kreislaufwirtschaft-Modell geht es um Erhaltung und Regeneration bei Produktion und Verbrauch. Sie basiert auf drei Prinzipien:

- Vermeidung von Abfall und Verschmutzung

- Recycling von Produkten und Materialien

- Regeneration der natürlichen Ressourcen

Wir gehen bei der Kreislaufwirtschaft voran

Heidelberg Materials stärkt die Zirkularität in der gesamten Wertschöpfungskette. Die steigende Bedeutung von Ressourceneffizienz und geschlossenen Materialkreisläufen verstehen wir auch als Chance, neue Geschäftsmodelle zu entwickeln und die Vermarktung von nachhaltigen Produkten voranzutreiben. Mit unseren Tochterunternehmen sind wir schon heute in mehreren Ländern im Recyclinggeschäft tätig und arbeiten an der gezielten Aufbereitung von Betonbestandteilen, deren Rekarbonatisierung und Wiederverwendung im Baustoff Beton.

Dabei untersuchen wir den Einsatz und die Wiederverwendung aller Gesteinsfraktionen, die beim Recycling entstehen. Bis 2030 wollen wir für die Hälfte unserer Betonprodukte zirkuläre Alternativen anbieten. Dadurch schonen wir Primärressourcen und können zukünftig auch die steigende Nachfrage unserer Kunden nach nachhaltigen Baustoffen bedienen. Die Verwertung von Baustoffen und Betonrecycling leisten hier einen wesentlichen Beitrag und sind entscheidend, um unsere Nachhaltigkeitsziele zu erreichen.

Mit recycelten Materialien Ressourcen schonen

Betonabbruch wird heute teilweise noch auf Deponien entsorgt bzw. vielfach im Straßenbau als Bodenverfestiger oder Frostschutzschicht verwendet, was dem Wertschöpfungspotenzial des Materials und der aufwendigen, energieintensiven Herstellung des Baustoffs nicht gerecht wird. Doch Recycling kann mehr.

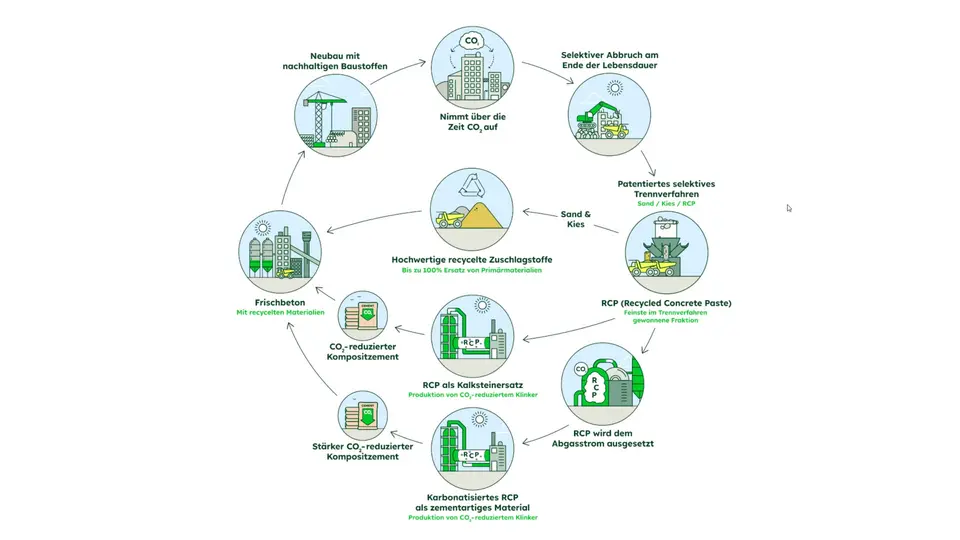

Zum einen werden damit Primärrohstoffe wie Sand und Kies eingespart, die als Gesteinskörnungen bei der Betonherstellung eingesetzt werden, und zum anderen lassen sich die beim Brechen und Trennen von Altbeton anfallenden Feinmaterialien als Zementpaste (Recycled Concrete Paste, RCP) separieren, karbonatisieren und anschließend als alternatives zementhaltiges Roh- bzw. Füllmaterial wieder der Zementproduktion zuführen.

Rückgewinnung aller Betonbestandteile

Heidelberg Materials arbeitet intensiv an innovativen Verfahren zur Verarbeitung, Aufarbeitung und Rückführung von Betonabbruch als wertvolles Material in den Baukreislauf. Die Chancen durch Innovation in diesem Bereich sind groß. Im Einklang mit den Zielen der Europäischen Union zur Kreislaufwirtschaft beteiligt sich Heidelberg Materials auch an Forschungsprojekten zur Wiederverwendung von rezyklierten Baustoffen und deren Karbonatisierung. Darunter fällt beispielsweise das vom deutschen Bundesministerium für Bildung und Forschung (BMBF) geförderte Projekt K4 (Kohlendioxidreduktion durch kalkarme Klinker und Karbonatisierungshärtung), in dem sechs Partner über vier Jahre die dauerhafte Bindung von CO₂ in Zementen und Betonen untersuchen. So können beispielsweise Pflastersteine produziert werden, die verstärkt CO₂ aus der Umgebung aufnehmen.

Im Rahmen unseres innovativen ReConcrete-Verfahrens wird Altbeton zerkleinert und nahezu sortenrein in seine Bestandteile getrennt. Neben Sand und Kies wird so auch Zementstein gewonnen. Dieser kann als wertvoller, CO₂-armer Rohstoff bei der Klinker- und Zementherstellung wiederverwendet werden und dort natürlichen Kalkstein als Rohstoff ersetzen – ganz im Sinne der Zirkularität. Darüber hinaus kann der Zementstein CO₂ aufnehmen, dauerhaft binden und somit als CO₂-Senke fungieren.

Den Kreislauf schließen: Heidelberg Materials nimmt neuartige Recyclinganlage für selektive Trennung von Betonabbruch in Polen in Betrieb

Betonrecycling

Zweifacher Beitrag zur Kreislaufwirtschaft

Mit klarem Fokus auf die Stärkung der Kreislaufwirtschaft hat Heidelberg Materials die Recyclingaktivitäten im Großraum Seattle ausgeweitet: Die Eröffnung einer neuen Recyclinganlage in Redmond und die Übernahme eines Recyclingunternehmens in Woodinville haben es uns ermöglicht, das Angebot an zirkulären Produkten auszubauen und Produkte anzubieten, die zu 100 % aus recycelten Materialien bestehen.

Das Team von Heidelberg Materials in Nordamerika arbeitet in Redmond, Washington, eng mit unserem Kunden Rainier Asphalt zusammen. Als eines von nur wenigen Unternehmen in der Region setzt Rainier auf Betonlieferungen in volumetrischen Fahrzeugen: In den volumetrischen Lkw kann Beton direkt vor Ort auf der Baustelle und je nach aktuellem Bedarf gemischt und gegossen werden, sodass keinerlei Betonreste anfallen.

Als Pionier auf dem lokalen Markt führt Rainier zudem Betonarbeiten und -lieferungen mit 100 % rezyklierten Zuschlagstoffen durch – produziert von Heidelberg Materials. Initiale Testläufe zeigten: Der mit recycelten Zuschlagstoffen (Recycled concrete aggregates, RCA) hergestellte Beton erfüllt exakt die Leistungsanforderungen und Spezifikationen, die für die jeweils ausgeführten Arbeiten erforderlich sind. Die Zusammenarbeit beider Partner leistet also einen gleich zweifachen Beitrag zur Kreislaufwirtschaft.

EcoBlock+

Restbeton effizient nutzen

Transportbeton muss nach Anlieferung auf der Baustelle binnen kürzester Zeit verarbeitet werden – sonst härtet er aus. Eine zentrale Frage für Betonhersteller ist daher, wie sich Betonreste sinnvoll nutzen lassen, die entstehen, wenn Kunden entweder nicht den gesamten gelieferten Beton verbrauchen oder wenn bereits bei der Produktion Überschuss anfällt.

Unser litauisches Tochterunternehmen Heidelberg Materials Lietuva Betonas UAB hat den Umgang mit überschüssigem Material auf nachhaltige Weise gelöst und ein neues Produkt geschaffen: Unter dem Label EcoBlock+ werden aus Restmengen standardisierte, stapelbare Betonblöcke gegossen. Die Blöcke sind für ganz unterschiedliche Bauprojekte und für den Einsatz auf der Baustelle geeignet. Sie können flexibel und ohne Bindemittel zu dauerhaften Konstruktionen kombiniert, nach der Nutzung aber auch wieder demontiert und an anderer Stelle erneut verwendet werden. Der recycelte Beton spart damit Material und Zeit.

Alternative Brennstoffe

Viele Nebenprodukte anderer Industrien sind für Heidelberg Materials wertvolle Rohstoffe. Wir nutzen sie als alternative Ressourcen, um endliche natürliche Rohstoffe und fossile Brennstoffe in der Zementproduktion zu ersetzen. So tragen wir zur Ressourcenschonung und zur Lösung der Abfallprobleme von Kommunen und Industrieunternehmen im Umkreis unserer Werke bei. Gleichzeitig reduzieren wir unsere CO₂-Emissionen. Bis 2030 wollen wir den Anteil alternativer Brennstoffe im Brennstoffmix auf 45 % erhöhen. Im Jahr 2023 lag dieser bei 29,9 (2022: 28,7) %. Die eingesetzte, abfallbasierte Biomasse, deren Anteil am Brennstoffmix weiterhin rund 13 % betrug, leistet hier einen besonderen Beitrag, da diese unter europäischer Gesetzgebung als klimaneutral gilt. Bis 2030 wollen wir den Biomasseanteil auf 20 % steigern.

Alternative Brennstoffe sind in der Regel Abfälle, die entweder nicht vollständig recycelt werden können und deren Wiederverwertung daher unwirtschaftlich wäre, oder die aus Gründen der Entsorgungssicherheit nur thermisch verwertet werden können. In diesem Fall bietet die thermische Mitverwertung in Klinkeröfen eine sinnvolle Alternative, weil dabei nicht nur der Brennwert der Abfälle genutzt wird, sondern auch deren mineralische Anteile als Rohstoffkomponente in den Klinker eingebunden werden. Die Abfälle werden rückstandslos verwertet, wobei für die Verbrennung die gleichen, strengen Emissionsrichtlinien gelten wie bei Müllverbrennungsanlagen. Etwa 90 % unserer Zementwerke haben ein Umweltmanagementsystem. Im Rahmen dessen werden regelmäßig interne und externe Audits durchgeführt. Diese umfassen neben Abfällen u. a. toxische Emissionen und Gefahrstoffe.

Insbesondere für verschiedene Arten gefährlicher Abfälle hat sich die Wiederverwertung in Zementwerken als sichere Verwertungsmethode bewährt. Die hohe Temperatur von über 1.450 °C und die lange Verweilzeit im Ofen gewährleisten eine vollständige Zerstörung aller schädlichen Bestandteile. Das haben Messungen unabhängiger staatlich anerkannter Institute nachgewiesen.

Abfall

Aktives Abfallmanagement und die damit einhergehende Verringerung von Umweltbelastungen sind zwei zentrale Ziele einer Kreislaufwirtschaft. Unser Hauptaugenmerk beim Abfallmanagement liegt darauf, die Produktionsabfälle so gering wie möglich zu halten und bei der Produktion anfallende Nebenprodukte wieder sinnvoll einzusetzen. So werden Ofenstäube, die bei der Klinkerproduktion als Nebenprodukt anfallen, in der Regel als alternative Rohstoffe bei der Herstellung bestimmter Zementsorten wiederverwendet. In einigen Anlagen muss dieser aus dem Ofensystem ausgeschleust werden, um eine Beeinträchtigung des geregelten Ofenbetriebs zu verhindern. In Ausnahmefällen erlaubt es das lokal hergestellte Zementsortenportfolio nicht, die Stäube vollständig zu verwerten. Eine zweite Möglichkeit liegt darin, den Ofenstaub als Rohstoff für die Herstellung spezieller Betone zu verwenden oder ihn, wenn nicht anders möglich, kontrolliert untertägig zu deponieren. In jedem Werk legt eine lokale Betriebserlaubnis die genehmigte Menge und Verwendung von Prozessabfällen fest.

Unsere Forschungs- und Entwicklungs-Abteilung überprüft die bei der Produktion anfallenden Nebenprodukte regelmäßig auf ihre Eignung für verschiedene Anwendungen – entweder in unserer eigenen Produktion, zum Beispiel als zementartiges Material, oder in den Prozessen anderer Industriepartner. Auch überschüssiger Beton wird in der Regel im Werk weiterverwendet: entweder als Frischbeton oder ausgehärtet in Form von Bauelementen, die dann beispielsweise zur Absicherung von Baustellen verwendet werden. Kann Beton nicht frisch wieder eingesetzt werden, besteht weiterhin die Möglichkeit, den vollständig rezyklierbaren Beton zu zerkleinern und erneut der Produktion zuzuführen. Mit digitalen Lösungen wie unserer OnSite-App unterstützen wir unsere Kunden zudem bei der Bedarfsplanung und Bestellung, um Überproduktion von Beginn an zu vermeiden.

Wasser-Recycling

Darüber hinaus legen wir großen Wert auf Wasserrecycling – ein Schlüsselaspekt unserer Bemühungen um ökologische Nachhaltigkeit. In unseren Transportbetonwerken fangen wir das Wasser auf, mit denen die Fahrmischer gereinigt werden, und verwenden es in der Betonproduktion wieder. Wir sammeln auch das Wasser aus unseren Steinbrüchen zur Wiederverwertung. Unseren Zement stellen wir quasi ganz ohne Abwasser her, wodurch die Umweltbelastung erheblich reduziert wird. Mehr zu unseren Maßnahmen zur Nachhaltigkeit bei Wasser finden Sie auf der Seite ökologische Nachhaltigkeit.