Den Kreislauf schließen: Heidelberg Materials nimmt neuartige Recyclinganlage für selektive Trennung von Betonabbruch in Polen in Betrieb

- Die hochmoderne Anlage in der Nähe von Kattowitz, Polen, macht es durch hochwertige Trennung und Sortierung in industriellem Maßstab möglich, Betonabbruch vollständig zu recyceln.

- Das proprietäre Brechverfahren ermöglicht durch anspruchsvolle Trenn- und Sortierfunktionen die Rückgewinnung von Zuschlagstoffen in höchster Qualität, die der von Primärrohstoffen entspricht.

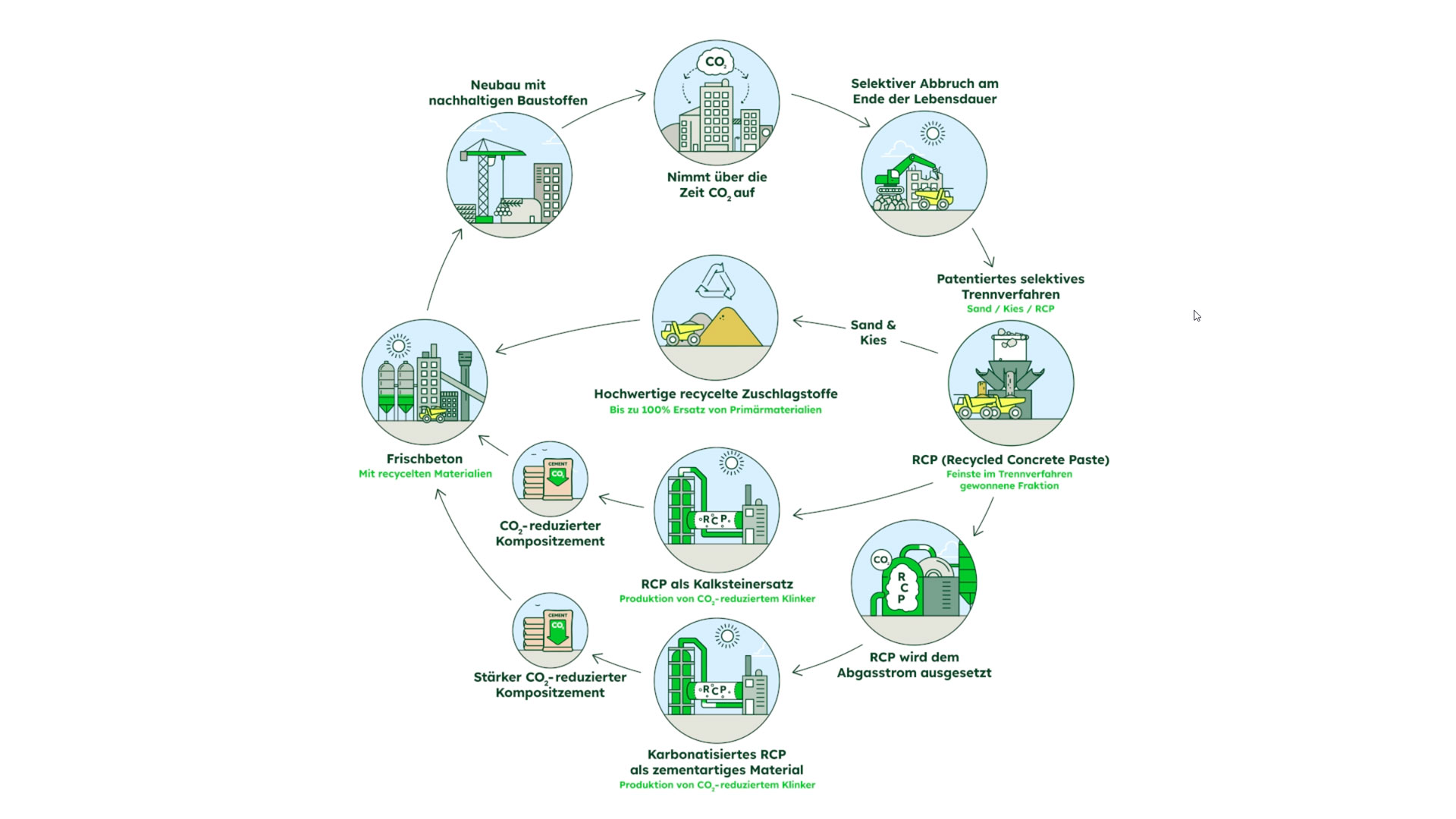

- Durch das patentierte ReConcrete-Verfahren wird rezyklierter Zementstein (Recycled Concrete Paste, RCP) zurückgewonnen und kombiniert so Kreislaufwirtschaft mit Dekarbonisierung.

- RCP kann als alternativer Rohstoff in der Klinkerproduktion oder als alternatives zementartiges Material verwendet werden. Darüber hinaus kann es CO₂ absorbieren und dauerhaft binden.

- Heidelberg Materials unterstreicht sein starkes Engagement für die Schließung des Kreislaufs und strebt an, bis 2030 für 50 % seiner Betonprodukte kreislauffähige Alternativen anzubieten.

Heidelberg Materials hat an seinem Produktionsstandort bei Kattowitz, Polen, eine innovative Recyclinganlage zur selektiven Trennung in Betrieb genommen. Als erste Anlage ihrer Art arbeitet sie mit einem proprietären Brechverfahren, das es durch anspruchsvolle Trenn- und Sortierfunktionen ermöglicht, Betonabfälle vollständig zu recyceln und so Primärmaterialien bei der Betonproduktion zu ersetzen. Mit einer Kapazität von bis zu 100 t Betonabbruch pro Stunde ist Heidelberg Materials das erste Unternehmen in der Branche, das qualitativ hochwertige, selektive Trennung in dieser Größenordnung einführt.

Nicola Kimm, Chief Sustainability Officer und Mitglied des Vorstands von Heidelberg Materials, sagte: „Dank unseres starken Engagements für kontinuierliche Innovation können wir nun eine revolutionäre und kommerziell tragfähige Technologie einführen, die auf unserem Weg zu Net Zero Zirkularität mit Dekarbonisierung verbindet. Innovationen wie diese tragen dazu bei, unsere Transformation zu beschleunigen und unterstreichen unser Ziel, den Kreislauf zu schließen und bis 2030 für 50 % unserer Betonprodukte zirkuläre Alternativen anzubieten.“

„Mit unserem prämierten ReConcrete-Ansatz haben wir bereits im Pilotmaßstab gezeigt, dass Beton ohne Qualitätsverlust vollständig recyclebar ist“, sagte Jon Morrish, Mitglied des Vorstands von Heidelberg Materials und verantwortlich für das Konzerngebiet Europa. „Unsere neue Recyclinganlage ist ein wichtiger Meilenstein bei der Umsetzung dieser innovativen Technologie in einem völlig neuen Maßstab und stärkt unsere branchenführende Position bei der Förderung der Zirkularität.“

ReConcrete stärkt Zirkularität

Im Rahmen des patentierten ReConcrete-Verfahrens von Heidelberg Materials wird Abbruchbeton durch einen neu entwickelten, proprietären Zerkleinerungsmechanismus in seine ursprünglichen Bestandteile zerlegt. Die gewonnenen Fraktionen umfassen Sand und Kies von höchster Qualität, die der von Primärrohstoffen entspricht. Rezyklierter Zementstein (Recycled Concrete Paste, RCP) ist die feinste Fraktion im Trennprozess: RCP kann entweder als alternativer Rohstoff und Ersatz für Kalkstein in der Klinkerproduktion und damit zur Reduzierung von CO₂-Emissionen oder als sekundäres zementartiges Material verwendet werden.

Darüber hinaus kann RCP als CO₂-Speicher fungieren, indem es über die gesamte Lebensdauer einer Infrastruktur oder eines Gebäudes CO₂ aufnimmt und dauerhaft bindet. Um dieses Potenzial zu nutzen und die sogenannte „erzwungene Karbonatisierung“ zu initiieren, kann das RCP auch unbehandelten Abgasströmen aus der Zementproduktion ausgesetzt werden. Das dabei entstehende karbonisierte RCP (cRCP) hat das Potenzial, etwa 150 kg CO₂ pro Tonne RCP zu mineralisieren und damit die CO₂-Prozessemissionen, die durch die kohlenstoffintensive Klinkerproduktion verursacht werden, deutlich zu reduzieren. Gleichzeitig kann das cRCP als CO₂-reduziertes zementartiges Material eingesetzt werden und so die erforderliche Klinkermenge reduzieren.

Um diese Technologie weiter zu erforschen, baut Heidelberg Materials derzeit eine industrielle Pilotanlage zur erzwungenen Karbonatisierung in seinem Zementwerk im polnischen Górażdże. Das in der Recyclinganlage bei Kattowitz gewonnene RCP soll zur Pilotanlage in Górażdże transportiert werden, wo es dem Abgasstrom aus dem Zementofen ausgesetzt wird. Die mechanische Fertigstellung der Anlage wird bis Ende 2024 erwartet.

Eine treibende Kraft im Recycling

Um den steigenden Bedarf an nachhaltigen Baustoffen zu decken, investiert Heidelberg Materials im Rahmen seiner Portfolio-Optimierung kontinuierlich in Infrastruktur und Technologien, die den Weg zur Kreislaufwirtschaft ebnen. Das Unternehmen gab kürzlich die Übernahme der B&A Group bekannt. B&A ist eines der führenden Unternehmen für die Wiederaufbereitung von Erdaushub und Zuschlagstoffen im Südwesten Englands und hat sich auf die Lieferung von recycelten und primären Zuschlagstoffen sowie auf Baustellenräumung, Erdarbeiten, Bodensanierung und nachhaltige Bodenregeneration spezialisiert. Im Bereich Recycling tragen auch die Akquisitionen von Mick George Group (UK), Highway Materials, Aaron Materials, Green Drop Rock Products und RMS Gravel Inc. (alle USA) sowie RWG und der SER Gruppe (beide Deutschland) dazu bei, die Präsenz des Unternehmens in Kernmärkten weiter auszubauen und gleichzeitig das Angebot an zirkulären Materialien zu stärken.

Bildunterschrift

Recyclinganlage im Werk von Heidelberg Materials bei Katowice, Polen.

- Über Heidelberg Materials

- Heidelberg Materials ist einer der weltweit größten integrierten Hersteller von Baustoffen und -lösungen mit führenden Marktpositionen bei Zement, Zuschlagstoffen und Transportbeton. Wir sind mit rund 51.000 Beschäftigten an rund 3.000 Standorten in fast 50 Ländern vertreten. Im Mittelpunkt unseres Handelns steht die Verantwortung für die Umwelt. Als Vorreiter auf dem Weg zur CO₂-Neutralität und Kreislaufwirtschaft in der Baustoffindustrie arbeiten wir an nachhaltigen Baustoffen und Lösungen für die Zukunft. Unseren Kunden erschließen wir neue Möglichkeiten durch Digitalisierung.