Die Dekarbonisierung von Zement ist eine der komplexesten Aufgaben im Rahmen des ökologischen Wandels. Dieser Herausforderung stellen wir uns bei Heidelberg Materials mit aller Kraft.

Der Einsatz von Carbon Capture, Utilisation, and Storage (CCUS) ist für die Zementindustrie von größter Bedeutung, da ⅔ der direkten Emissionen aus der Kalzinierung von Kalkstein zu Zementklinker während des Brennprozesses im Zementofen stammen. Da wir die Chemie nicht ändern können, sind diese Emissionen unvermeidbar. Bei Heidelberg Materials optimieren wir unsere Produkte und Prozesse durch Forschung und Entwicklung ständig, um einen möglichst geringen CO₂-Fußabdruck zu erreichen.

Zusätzlich zur CO₂-Vermeidung brauchen wir weitere Maßnahmen für die verbleibenden Emissionen. CCUS ist daher nicht nur eine notwendige Voraussetzung, um Netto-Null-Emissionen in unserem Sektor zu erreichen, sondern auch entscheidend für die Übergangsphase, in der wir weiter innovativ sind. Mit dieser Technologie können wir Carbon Captured Net-Zero-Produkte anbieten und haben das Potenzial, die Zementproduktion vollständig zu transformieren und ein völlig neues Maß an CO₂-Reduzierung zu ermöglichen.

evoZero®: Der weltweit erste Carbon Captured Zement

Wir sind Vorreiter bei der Dekarbonisierung unseres Sektors und leisten Pionierarbeit bei der CO₂-Abscheidung und -speicherung im industriellen Maßstab. Mit der Einführung des weltweit ersten Carbon Captured Zements geben wir zukunftsorientierten Partnern in der Baubranche die Möglichkeit, eine bessere Zukunft zu gestalten.

CCUS: entscheidend bei unserer Klimastrategie

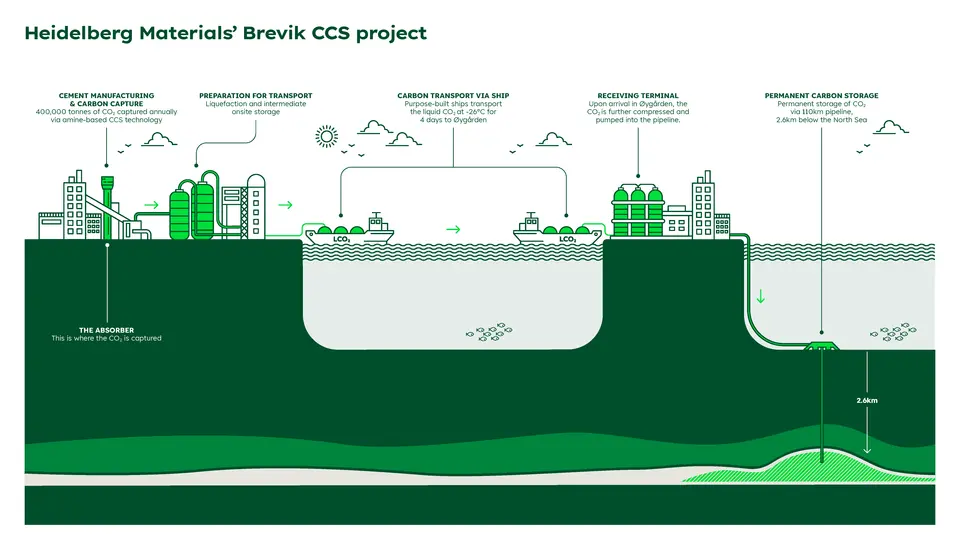

Mit Brevik CCS in Norwegen haben wir Mitte Juni 2025 die weltweit erste Anlage zur CO₂-Abscheidung und -Speicherung im industriellen Maßstab in der Zementindustrie offiziell eingeweiht.

Zu diesen Projekten gehören unter anderem:

Carbon captured net-zero bis 2050

CCUS ist ein zentraler Bestandteil unserer Klimastrategie. Wir werden bis spätestens 2050 Carbon captured Net-zero-Beton anbieten – über unser gesamtes Produktportfolio hinweg. Dabei setzen wir auf eine Kombination von Maßnahmen: neben CCUS setzen wir auf den verstärkten Einsatz von Ersatzbrennstoffen und alternativen zementähnlichen Sekundärstoffen (inkl. Recyclingmaterialien).

Was ist Carbon Capture?

Im Mittelpunkt unserer Projekte zu CCUS steht die Abscheidung von hochreinem CO₂ aus der Klinkerherstellung.

Bei der Kohlenstoffabscheidung entfernen wir das CO₂ aus großen Emissionsquellen. So verringern wir die CO₂-Emissionen, die in die Atmosphäre gelangen. Das abgeschiedene CO₂ lagern wir dauerhaft in sicheren unterirdischen geologischen Formationen.

Das Zementwerk Brevik verwendet eine Mischung aus Wasser und organischen Amin-Lösungsmitteln, um das CO₂ zu absorbieren.

Auch bei anderen CO₂-Quellen wird dieses Verfahren angewandt: von Gas, Kohle, Zement, Raffinerien und der Energiegewinnung aus Abfall bis hin zu Wasserstoff und anderen Prozessindustrien.

Was ist CCU?

Im Rahmen von Carbon Capture & Utilisation nutzen wir das abgeschiedene CO₂ beispielsweise zur Produktion synthetischer Kraftstoffe, für die Zucht von Mikroalgen oder zur Rekarbonatisierung von Recycling-Beton.

Was ist CCS?

Carbon Capture & Storage bezeichnet die dauerhafte und sichere Speicherung von abgeschiedenem CO₂ in geeigneten geologischen Formationen.

Was ist CCUS?

Unsere Projekte im Bereich Carbon Capture, Utilisation & Storage umfassen die gesamte Wertschöpfungskette – von der CO₂-Abscheidung über Transport und Speicherung bis hin zur Nutzung des abgeschiedenen CO₂.

Möchten Sie mehr über CCUS erfahren?

Unser neues Portal erklärt, was möglich ist, wenn moderne Technologie auf ambitionierte Ideen trifft.

Unsere CCUS-Standorte

Heidelberg Materials ist ein weltweit führendes Unternehmen im Bereich der CO₂-Abscheidung, -Nutzung und -Speicherung (CCUS). Wir skalieren innovative Lösungen zur Dekarbonisierung der Zementproduktion, von betriebsbereiten Anlagen über Projekte, die kurz vor der endgültigen Investitionsentscheidung stehen, bis hin zu großtechnologischen Projekten und solchen in fortgeschrittenen Entwicklungsphasen:

Betriebsbereit

Brevik, Norwegen: Brevik CCS

Wir realisierten in Brevik die weltweit erste Anlage zur CO₂-Abscheidung und -Speicherung im industriellen Maßstab in einem Zementwerk. Dank der klaren Unterstützung der Regierung, der gesellschaftlichen Akzeptanz der CCS-Technologie in Norwegen und der erfolgreichen Zusammenarbeit mit den Behörden ist das Projekt betriebsbereit.

Der CCS-Prozess

Lengfurt, Germany: Cap2U

Gemeinsam mit Linde will Heidelberg Materials im Rahmen eines Joint Ventures im Zementwerk Lengfurt 2025 die weltweit erste CCU-Anlage im großtechnischen Maßstab in der Zementindustrie in Betrieb nehmen. Dies ermöglicht eine Weiterverwertung des abgeschiedenen CO₂ aus der Zementproduktion als wertvoller Rohstoff für industrielle Anwendungen. Das aufbereitete Gas kann dank seiner Reinheit sowohl in der Lebensmittel- als auch in der Chemieindustrie eingesetzt werden.

FID¹-Phase

Padeswood, Großbritannien: Padeswood CCS

In unserem Zementwerk Padeswood planen wir eine Anlage zur CO₂-Abscheidung. In Zusammenarbeit mit dem staatlich geförderten Konsortium HyNet North West soll diese an das vorgesehene System für CO₂-Transport- und -Speicherung angeschlossen werden. Das Projekt wird mit Wasserstoff als Energieträger umgesetzt. Um eine klare Planungsgrundlage zu schaffen und eine Kostenschätzung für die nächste Phase zu erarbeiten, wurde eine Machbarkeitsstudie durchgeführt. Im März 2023 hat sich das Projekt für eine Förderung durch das britische Ministerium für Energiesicherheit und Net Zero qualifiziert und die Detailplanung hat begonnen.

¹ endgültige Investitionsentscheidung, Final Investment Decision

Kurz vor der FID-Phase

Edmonton, Kanada

In unserem Zementwerk in Edmonton entwickeln wir die in Nordamerika erste großtechnische Lösung zur Abscheidung, Nutzung und Speicherung von CO₂ für die Zementindustrie. Künftig wollen wir dort CO₂ aus dem Zementofen und der damit verbundenen Kraft-Wärme-Kopplungsanlage abscheiden. Heidelberg Materials und das Unternehmen Enbridge Inc. werden gemeinsam an einer Lösung für den Transport via Pipeline und für die Speicherung des abgeschiedenen CO₂ arbeiten. Vor der endgültigen Investitionsentscheidung wird derzeit eine detaillierte FEED-Studie durchgeführt.

Fortgeschrittene Entwicklung

Devnya, Bulgarien: ANRAV

ANRAV soll als erstes Projekt in Osteuropa die gesamte CCUS-Wertschöpfungskette umfassen. Es wird Anlagen zur CO₂-Abscheidung im Zementwerk Devnya Cement, einer Tochter von Heidelberg Materials in der Nähe von Varna, Bulgarien, über ein Pipeline-System mit Offshore-Lagerstätten im Schwarzen Meer verbinden. Das Projekt wird gemeinsam mit dem Öl- und Gasunternehmen Petroceltic durchgeführt. Der EU-Innovationsfonds wird Heidelberg Materials und Petroceltic mit rund 190 Mio € unterstützen und damit die substanziellen Beiträge der beiden Partner ergänzen.

Geseke, Deutschland: GeZero

Das Projekt GeZero von Heidelberg Materials in Geseke wird vom EU-Innovationsfonds unterstützt. GeZero wird eine Lösung für Industriestandorte im Landesinneren bieten, die sich nicht in unmittelbarer Nähe zur Küste oder zu einer Wasserstraße befinden. Das Projekt umfasst auch eine Transportlösung zur zeitlichen Überbrückung, bis die erforderliche Pipeline-Infrastruktur zur Verfügung steht. Die Inbetriebnahme der Anlage ist für 2029 geplant. Nach der Abscheidung soll das CO₂ zu einem Verteilerzentrum in Wilhelmshaven und von dort zu Offshore-Speicherstätten in der Nordsee transportiert werden.

Slite, Schweden: Slite CCS

Im Werk Slite auf der Insel Gotland soll bis 2030 ein vollständig dekarbonisiertes Zementwerk entstehen. Die Anlage wird so ausgelegt sein, dass sie jährlich bis zu 1,8 Mio t CO₂ abscheiden kann, was den gesamten Emissionen des Werks entspricht. Zusätzlich soll der Einsatz biobasierter Brennstoffe in Slite erhöht werden. Nachdem in einer Machbarkeitsstudie Fragen zur Technologieauswahl, zu den Umweltauswirkungen, zu rechtlichen Aspekten, Finanzierung, Logistik und Energieversorgung geklärt wurden, ist das Projekt nun in eine detailliertere Planungsphase eingetreten. Das abgeschiedene CO₂ soll in eine Lagerstätte unterhalb der Nordsee transportiert werden.

Antoing, Belgien: Anthemis

Das belgische Zementwerk Antoing von Heidelberg Materials soll mit einer innovativen hybriden CO₂-Abscheideanlage ausgestattet werden: Das OxyCal-Konzept der nächsten Generation kombiniert die Oxyfuel- und die Amin-Abscheidetechnologie in einer Anlage, die keinen zusätzlichen Vorwärmer benötigt. Dies bedeutet eine Verringerung des Bedarfs an Konstruktionsstahl und Beton, was die Ressourceneffizienz des Systems erheblich verbessert. Nach Inbetriebnahme werden sich die CO₂-Emissionen von Antoing um mehr als 97 % reduzieren.

Airvault, Frankreich: AirvaultGOCO₂

Das Projekt AirvaultGOCO₂ ist Teil der groß angelegten GOCO₂-Initiative zur Dekarbonisierung des Westens von Frankreich. Das in Airvault abgeschiedene CO₂ soll per Pipeline zur Küstenstadt Saint-Nazaire transportiert, dort verflüssigt und dann per Schiff zu Speicherstätten unter der Nordsee verbracht werden. Der biogene Teil des abgeschiedenen CO₂, d. h. der Teil, der den Emissionen aus der Verbrennung von Biomasse entspricht, wird von einem externen Anbieter in Saint-Nazaire für die Herstellung von synthetischen Kraftstoffen verwendet, die für einen nachhaltigen Luft- und Seeverkehr unerlässlich sind. Die ersten Tonnen CO₂ sollen im Jahr 2030 abgeschieden werden.

Mitchell, Indiana, USA

Im Rahmen des Projekts in Mitchell sollen 95 % der CO₂-Emissionen aus der kürzlich modernisierten Produktionsanlage abgeschieden und in einem nahegelegenen Onshore-Reservoir im Illinois Basin gespeichert werden. Um das Abscheideprojekt voranzutreiben, wird eine Machbarkeitsstudie am Standort durchgeführt. Neben einer Kosten- und Umsetzungsbetrachtung für das Gesamtprojekt wird die Studie auch die sozialen, wirtschaftlichen und ökologischen Auswirkungen untersuchen. Eine Förderung für die Studie wurde vom US Department of Energy bewilligt.

Rezzato, Italien

Heidelberg Materials untersucht die CO₂-Abscheidung in seinem Werk Rezzato-Mazzano in Italien, um Net-Zero-Zement herzustellen. Das CO₂ wird im CCS-Zentrum Ravenna unter der Adria gespeichert. Das Projekt, das von Eni und Snam unterstützt wird, zielt auf eine Emissionsabscheidung von über 95 % ab. Das Zentrum in Ravenna ist ein zentraler Punkt für CCS im Mittelmeerraum.

Safi, Marokko

In unserem Zementwerk Safi betreiben wir ein groß angelegtes Forschungs- und Demonstrationsprojekt zur Nutzung des aus dem Zementofen abgeschiedenen CO₂ für die Zucht von Mikroalgen und damit zur Herstellung von Fischfutter und anderer Tiernahrung. Auf einer Fläche von 0,5 ha erzeugen wir in Safi derzeit jährlich etwa 25 t getrocknete Mikroalgen. Die Algenfarm wird von einem lokalen Team betrieben. 2023 konnten wir das erste Produkt auf den Markt bringen. Auf Basis der Marktresonanz ist geplant, die Kapazität bis 2026 schrittweise zu erweitern.

Großtechnologische Pilotprojekte

Ennigerloh, Deutschland: LEILAC

Das EU-finanzierte Projekt LEILAC (Low Emissions Intensity Lime And Cement), bei dem Heidelberg Materials einer der strategischen Partner ist, soll die technische und ökonomische Umsetzbarkeit einer Prozesstechnologie zur Abscheidung des bei der Erhitzung des Rohmaterials freigesetzten CO₂ in hochreiner Form demonstrieren. Nach dem erfolgreichen Abschluss von Prozessversuchen in Lixhe, Belgien, wird die LEILAC-Technologie nun in den industriellen Maßstab überführt. In Zusammenarbeit mit dem australischen Technologieunternehmen Calix und einem europäischen Konsortium wird Heidelberg Materials nun eine viermal so große Anlage im Werk Ennigerloh in Deutschland bauen.

Devnya, Bulgarien: ANRAV.beta

Im Werk Devnya von Heidelberg Materials entsteht derzeit eine Pilotanlage zur CO₂-Abscheidung. Sie wird ein wichtiger Machbarkeitsnachweis für das erste Projekt des Unternehmens zur vollständigen CO₂-Abscheidung, -Nutzung und -Speicherung (CCUS) in Osteuropa sein. Die Anlage soll nicht nur die Effizienz der neuen OxyCal-Abscheidetechnologie demonstrieren, sondern auch ihre Skalierbarkeit für ANRAV CCUS und andere Projekte unter Beweis stellen. Der Bau der Pilotanlage wird voraussichtlich nur wenige Monate dauern, für die anschließende Demonstrationsphase sind 12 bis 24 Monate veranschlagt.

Mergelstetten, Deutschland: catch4climate

Gemeinsam mit drei weiteren europäischen Zementherstellern ist Heidelberg Materials an einem Forschungsvorhaben zum Bau einer Oxyfuel-Ofenanlage beteiligt. Mit den Unternehmen Buzzi/Dyckerhoff, Schwenk und Vicat will Heidelberg Materials die Voraussetzungen für den großflächigen Einsatz energiearmer, kostengünstiger CO₂-Abscheidetechnologien in Zementwerken schaffen. Eine Demonstrationsanlage im halbindustriellen Maßstab wird derzeit auf dem Gelände des Zementwerks Mergelstetten errichtet. Neben der Erprobung der Pure-Oxyfuel-Technologie soll ein Teil des gewonnenen CO₂ zur Herstellung von klimaneutralen synthetischen Kraftstoffen, z. B. Kerosin für die Luftfahrt, verwendet werden.

Unsere Technologien zur CO₂-Abscheidung

Wir nutzen verschiedene Technologien zur CO₂-Abscheidung, um die Emissionen aus der Zementproduktion zu reduzieren. Dazu gehören die aminbasierte Post-Combustion-Abtrennung, die Oxyfuel-Verbrennung und die direkte Abtrennung – jede bietet bestimmte Vorteile hinsichtlich Effizienz, Reinheit und Integration in bestehende Prozesse.

Amin-Technologie

Bei der Amin-Technologie zur CO₂-Abscheidung werden am Ende des konventionellen Brennprozesses Schwefel und Stickoxide aus dem Rauchgas herausgefiltert. Das CO₂ wird anschließend über eine Rauchgas-Reinigungsanlage geführt und mithilfe von flüssigem Amin vom restlichen Abgas getrennt.

Nach dieser Abscheidung kann das CO₂ mit einer Reinheit von ca. 99 % als Rohstoff verwendet oder eingelagert werden.

Oxyfuel-Technologie

Klinkerbrenntechnik, bei der anstelle von Luft reiner Sauerstoff in die Ofenanlage eingebracht wird. Auf diese Weise steigt der CO₂-Gehalt im Abgas auf bis zu 90 % und kann auf 99 % erhöht werden.

Da bei dieser Methode im Gegensatz zur Amin-Technologie keine zusätzliche Wärme benötigt wird, erreichen wir so das Ziel, CO₂ möglichst energieeffizient abzuscheiden.

Direktabscheidung

Durch die Technologie der Direktabscheidung soll prozessbedingtes CO₂ ohne zusätzliche Nutzung von Wärme oder anderen Betriebsmitteln abgeschieden werden.

Der herkömmliche Kalzinator des Ofensystems wird hier durch einen speziellen Reaktor ersetzt, um CO₂ bereits während der Kalzinierung abzuscheiden.